Jak wygląda produkcja opon

Jak wygląda produkcja opony

Produkcja opony to skomplikowana operacja, podzielona na poszczególne etapy. Producenci opon podają, że na samą oponę składa się około 30 składników, w tym kauczuk, różne tkaniny, drut stalowy i substancje olejowe, odpowiadające za miękkość opony. Każdy z tych producentów ma swoje techniki na tworzenie opon, jednak sam proces przebiega podobnie dla każdego z koncernów. W tym artykule postaram się przybliżyć ogólny zarys produkcji opony. Nie zapominajmy również o ekipie inżynierów, którzy projektują taką oponę, poświęcając dziesiątki godzin żeby opona była jak najlepsza jak za swoją cenę. Zapraszam do przeczytania i życzę miłej lektury.

Etap projektowy

Przełomowym etapem w produkcji oraz opracowywaniu nowych opon było wprowadzenie komputera w celu obliczeń oraz rysowania projektu, które nastąpiło około lat 90 ubiegłego wieku. Komputer bardzo ułatwiał pracę inżynierom, pozwalając odłożyć deskę kreślarską i ołówek a wziąć do ręki myszkę komputerową. Początkowo ciężko było uzyskać dobrą dokładność na pierwszych komputerach, jednak wraz z postępem technologicznym, również narzędzia do projektowania uległy poprawie. Użycie komputerów w projektowaniu opon umożliwiało również przeprowadzenie pierwszych symulacji na takiej oponie, skracając czas projektowania poprawek lub nowego modelu, kiedy opona jednak nie była odpowiednia dla użytkownika. Obecnie komputer jest nieodzowny prawie w każdym rodzaju projektowania opony, a obecny postęp technologiczny pozwala przeprowadzić pełną jej symulację.

Etap prototypu

Po etapie projektowym, następuje etap prototypu. Na tym etapie opony zostają poddane testom laboratoryjnym i drogowym. Sprawdza się również czy prototyp zachowuje się tak samo, jak podczas symulacji komputerowej. Na oponie wykonuje się testy niszczące, testy na torze, testy w prawdziwych warunkach drogowych oraz zbiera się opinię przez użytkowników. Opony są sprawdzane przez wyszkolonych kierowców, przeprowadzone w ekstremalnych warunkach drogowych. Aby opona mogła wejść w etap produkcji, musi zdać wszystkie testy oraz jej produkcja musi być możliwa do wykonania w warunkach przemysłowych.

Pierwszy etap produkcji

Po zaprojektowaniu opony, sprawdzeniu jej i pomyślnego przejścia testów, opona może zostać wyprodukowana na masową skalę. W pierwszym etapie zbierane są głównie komponenty do wykonania tej opony. Każdy model składa się z różnych składników odpowiadających za właściwości opony oraz miękkość mieszanki. Aby dobrać odpowiednie składniki do wytworzenia opony, należy wziąć pod uwagę właściwości chemiczne składników, grubość oraz wielkość opony oraz miękkość mieszanki. Cały proces zaczyna się od wymieszania kauczuku z pozostałymi komponentami, na które składają się oleje, sadza, przyspieszacze oraz inne komponenty, często zatajone przez producentów. Odpowiednie wymieszanie elementów składających się na oponę pozwala uzyskać odpowiednie jej właściwości.

Drugi etap produkcji

Drugi etap produkcji odpowiedzialny jest za mieszanie wszystkich składników. Wszystko jest mieszane w maszynie zwanej mikserem, co można opisać jako zamknięte komory z różnymi typami rotorów. Aby uzyskać odpowiednią oponę, należy dodać składniki w odpowiedniej ilości w odpowiednim momencie i miesza się je wszystkie do momentu uzyskania jednorodnej konsystencji. W trakcie mieszania kontrolowana jest również temperatura oraz ciśnienie wewnątrz komory. Taka mieszanka, już wymieszana i gotowa, nosi nazwę mieszanki gumowej, która posłuży do wytworzenia opony surowej.

Trzeci etap produkcji

Odpowiada za przygotowanie elementów opony surowej, czyli osnowy, drutówki, opasania, czoła bieżnika, boków, pasków gumowych, wykładziny, ekranu oraz wypełniacza. Część elementów gumowych jak bieżnik, wypełniacz i boki otrzymywane są w procesie wytłaczania, gdzie nadaje się kształtu tym elementom. Pozostałe elementy gumowe, czyli paski gumowe, wykładzina wewnętrzna oraz wypełniacz produkuje się poprzez przepuszczenie gorącej mieszanki przez dwa walce, które mają wytłoczony kształt powstającego elementu. Powstałe elementy pakuje się i wysyła na kolejne etapy produkcji, gdzie po wytworzeniu jeszcze innych elementów zostaną połączone w oponę surową.

Czwarty etap produkcji

Tutaj powstają elementy metalowe oraz tkaninowe. Proces ten nazywa się procesem kalandrowania i polega na pokryciu wyżej wymienionych elementów metalowych i tkaninowych cienką warstwą gumy. Taki element z połączoną już gumą nazywa się kordem, a sam kord można podzielić na kord tekstylny i stalowy. Kordy stanowią szkielet opony, co pozwala na wytworzenie kształtu opony i odpowiada za jej sztywność. Kordy są ułożone równolegle do siebie i pokryte środkiem adhezyjnym.

Piąty etap produkcji

W tym etapie następuje budowa opony surowej. Sam sposób budowy opony zależny jest od producenta opon, część z nich korzysta z jednego a część z nich z dwóch etapów. Dwuetapową budowę można podzielić na etap, w którym powstaje karkas i drugi etap polega na dodaniu bieżnika i innych dodatkowych elementów. Kolejność nakładania elementów jest podobna dla większości producentów, i składa się na: umieszczeniu kapy butylowej, umieszczeniu boków, nałożenie kordów tekstylnych, umieszczeniu drutówki i ewentualnie dodaniu innych elementów. Wszystkie elementy kładzie się na bębnie i poddaje procesowi rolowania, gdzie łączy się wszystkie elementy i nadaje się oponie kształt.

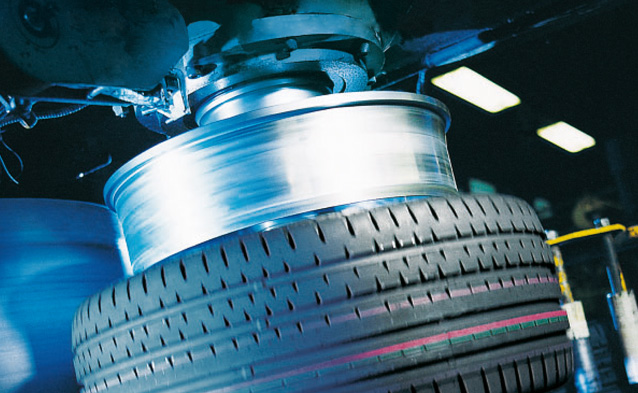

Szósty etap

Nadszedł czas na wulkanizację. Tutaj opona dostaje finalny kształt, pod wpływem temperatury wszystkie składniki w oponie przekształcają się w ciało o jednorodnych właściwościach, czyli elastyczną gumę. Wulkanizacja w skrócie polega na wytworzeniu bieżnika, biorąc pod uwagę metodę na ciepło, do rozgrzanej formy wkładamy oponę surową i pod wpływem ciśnienia i temperatury opona surowa wypełnia zarys w formie. Po etapie wulkanizacji i testach jakościowych opona może zostać zamontowana w samochodzie.

Etap kontrolny

Jest to końcowy etap, kontrola jakości. Polega na ocenie wizualnej, sprawdzeniu opony promieniami Roentgena, badaniu kryterium masy i niejednorodności oraz sprawdzenie budowy takiej opony. Sprawdza się dodatkowo poszczególne partie opony w zakresie wysokiej prędkości, trwałości ogólnej oraz siły zrzucania. Jeżeli opona przejdzie pozytywnie wszystkie testy, może zostać uznana jako oponę właściwą, spełnia normy bezpieczeństwa i może trafić do klienta. Na tym kończy się produkcja opony.

Pozostałe ciekawe artykuły

- Akcja Continetal Blik (edycja 2023), otrzymaj zwrot za zakupy

- Przyczepność na śniegu, co warto wiedzieć by uniknąć poślizgu

- Opony motocyklowe co o nich wiedzieć i jak użytkować

- Wpływ opon na zużycie paliwa

- Opony Michelin i Taurus fabryka w Olsztynie

- Serwisowanie opon wielkogabarytowych: Kluczowe aspekty dla bezpiecznej i skutecznej obsługi

- Specjalna promocja na opony rolnicze Michelin. Promocja dla użytkowników